Überblick über Kugelgewindetriebe für Schwerlast-Anwendungen

Übersteigt die axiale Belastung die Tragfähigkeit eines Präzisions-Kugelgewindetriebes, der nach allgemeingültigen Vorgaben ausgelegt wurde, so entspricht die Anwendung meist einer Schwerlastbeanspruchung.

Diese außergewöhnliche Belastung kann oftmals durch den Wechsel auf einen größeren Nenndurchmesser oder einen größeren Kugeldurchmesser umgangen werden. Ist dies aus konstruktiven oder herstellungstechnischen Gründen nicht möglich, so müssen entsprechende Auslegungsmaßnahmen getroffen werden, damit auch ein vermeintlich nicht ausreichender Kugelgewindetrieb dieser hohen Belastung standhalten kann.

Zu Schwerlast-Anwendungen zählen alle die Applikationen, bei denen die Belastung des Kugelgewindetriebes zirka 60 bis 70 % der dynamischen Tragzahl beträgt. Damit diese Kugelgewindetriebe eine akzeptable Gebrauchsdauer erreichen können, spielt die Dynamik üblicherweise keine oder nur eine untergeordnete Rolle. Bei derartig geringen Bewegungsgeschwindigkeiten, Beschleunigungen und Verzögerungen können Schwerlast-Kugelgewindetriebe meist auch als quasistatische Anwendung betrachtet und nach den Gesichtspunkten einer statischen Belastung ausgelegt werden. Hier sollte allerdings die statische Tragsicherheit (Verhältnis der statischen Tragfähigkeit zur Last) von 3 nicht unterschritten werden.

Hohe Belastungen und hohe Betriebsdrehzahlen können zu keiner akzeptablen Lebensdauer eines Kugelgewindetriebes führen!

Übersteigen die wirksamen Axialkräfte die übliche Tragfähigkeit einer bestimmten Baugröße eines Kugelgewindetriebes, so wird es meist bereits nach kurzer Nutzungsdauer zum verschleißbedingten Ausfall kommen. Wenn kein größerer Kugelgewindetrieb eingesetzt werden kann, so sind besonders tragfähige Kugelgewindetriebe erforderlich, die auch diese hohen spezifischen Kräfte sicher und langzeitstabil übertragen können.

Hohe Flexibilität im Einsatz

Durch exakt auf die vorliegende Aufgabenstellung abgestimmte konstruktive Maßnahmen hat A.MANNESMANN Kugelgewindetriebe für die Schwerlast-Anwendung mit außergewöhnlicher Belastbarkeit und Haltbarkeit entwickelt. Besondere Kugelrückführungssysteme und Mutterbauformen sowie spezielle Kugelanordnungen ermöglichen die Nutzung von erheblich mehr Kugeln in den lasttragenden Gewindeumläufen, als bei normalen Anwendungen. Auch die Kugelgrößen und die Laufbahnprofile wurden dieser anspruchsvollen Belastung angepasst.

Einsatzbereiche

Schwerlast-Kugelgewindetriebe sind für extreme Lasten konzipiert. Häufig werden sie in Pressen, Druckgussmaschinen, Kunststoff-Spritzgießmaschinen, Hebeanlagen, Materialprüfmaschinen, Robotern oder Triebwerken eingesetzt. Hohe Traglasten bei langen Verfahrwegen mit hoher Beschleunigung bei langer Lebensdauer zeichnen sie aus. Trotz der zu bewegenden Massen bieten sie eine hohe Dynamik.

Die Kugelgewindetriebe von A.MANNESMANN für die Schwerlast-Anwendung sind für außergewöhnlich hohe Gewichtsbelastungen bestens gerüstet.

Vorteile auf einen Blick

Wirtschaftliche Vorteile

- Kostengünstigste Standard-Ausführung

- Extrem hohe Geschwindigkeiten

- Hohe Spitzenbelastungen

- Geringe Verlustleistung

- Lange Lebensdauer

- Hervorragende Energieeffizienz

- Hohe Langzeithaltbarkeit / Lebensdauer

- Höchstmaß an Langzeitpräzision

- Höchstmögliche Maschinenverfügbarkeit

- Perfektionierte Verschleißfestigkeit durch nitrierte Spindel

- Wirtschaftliche Standardbauformen oder Individualfertigung

Technische Vorteile

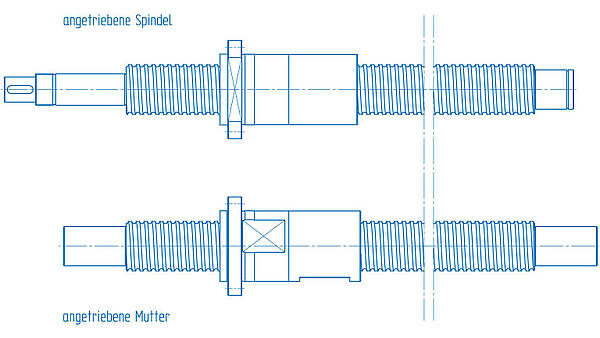

- Angetriebene Mutter

- Minimale Restunwucht der Mutterkörper (Wuchtqualität Q2,5)

- Sehr hohe spezifische Belastung

- Geringe axiale Verfahrgeschwindigkeit

- Geringe Drehzahl

- Großer Kugeldurchmesser

- Große Kugelanzahl

- Hoher Anzahl tragender Gewindeumläufe

- Hohe Tragfähigkeit

- Hohe Fertigungsgenauigkeit der Mutter

- Mehrfachmuttern (3-fach)

- Kurze Kugelketten

- Einzelgangrückführung

- Hohe Präzision und Leistungsfähigkeit

- Hohe Muttersteifigkeit

- Geringe Reibung

- Niedriges Leerlaufdrehmoment

- Höchste Kraftübertragungsraten

- Extrem hoher Wirkungsgrad (bis 98 %)

Konstruktion

In sehr vielen Fällen müssen besondere konstruktive Maßnahmen ergriffen werden, damit die Belastung vom Kugelgewindetrieb sicher ertragen werden kann. Hierzu ist die Belastungsrichtung in allen Belastungsphasen von großer Bedeutung. Im Gegensatz zu einer wechselseitigen Beanspruchung, bei der die axiale Belastungskraft aus beiden Seiten in den Kugelgewindetrieb gelangt, kann bei einseitiger Belastung einer Doppelmutter gegebenenfalls auf die Vorspannmutter verzichtet werden, so dass alle Gewindeumläufe in beiden Mutterhälften lasttragend angeordnet und genutzt werden können. Zur einfacheren und sichereren Montage ist es allerdings ratsam, eine kleinere Vorspannmutter vorzusehen, die das Muttersystem zentriert zusammenhält. Aus einer üblichen Doppelmutterkonstellation wird so eine Dreifachmutter mit extremer Tragfähigkeit, die meist bei vertikal angeordneten Kugelgewindetrieben Anwendung findet, da hier fast immer eine einseitige Lastrichtung vorliegt.

Aufgrund der hohen Belastung - und der damit verbundenen Verblockungsgefahr der Kugeln - müssen die Kugelketten und die innere Reibung im Kugelgewindetrieb so gering wie möglich gehalten werden. Aus diesem Grund werden Schwerlast-Kugelgewindetriebe immer reibungsoptimiert ausgeführt.

Reibungsoptimierung durch Umlenkungen

Die reibungsoptimierte Ausführung von Kugelgewindetrieben kann entweder durch Einzelgangumlenkungen oder durch Gesamtumlenkungen mit Trennkugeln erreicht werden. Die Nutzung von Trennkugeln begünstigt zwar das Laufverhalten des Kugelgewindetriebes, führt aber infolge der verringerten Tragkugelanzahl zu einem Tragfähigkeitsverlust.

Auslegung Muttergehäuse

Neben der Kraftübertragung durch die Kugeln müssen bei Schwerlast-Kugelgewindetrieben auch die Abmessungen des Muttergehäuses für die hohen Belastungen ausgelegt sein. Deshalb werden derartige Muttern meist mit größeren Bauteilwandungen (Flanschdicken) und mehr Befestigungsschrauben ausgeführt. Je nach Nenndurchmesser entstehen so sehr große Muttersysteme, deren Gesamtlänge bis zu 800 mm betragen kann.

Drehzahlkennwert

Als Anhaltswert gilt für Schwerlast-Kugelgewindetriebe der Drehzahlkennwert von dn x n (Nenndurchmesser x Drehzahl) < 90.000!

Sonderanfertigungen

A.MANNESMANN liefert diese Präzisions-Kugelgewindetriebe für Schwerlast-Anwendungen in den Nenndurchmessern 63, 80, 100, 125 und 160 mm mit allen gängigen Gewindesteigungen und in den Genauigkeitsklassen besser als IT 5.

Selbstverständlich fertigen wir als Hersteller ebenfalls Sonderdurchmesser, stellen Sie uns Ihre Anfrage.

Kennwerte der Kugelgewindetriebe

Neben den Abmessungen sind die Tragzahlen, die Muttersteifigkeit und das Leerlaufdrehmoment die klassifizierenden Kennwerte von Kugelgewindetrieben. Die Tragzahlen beschreiben die Tragfähigkeiten des Kugelgewindetriebes während der Bewegung (dynamisch) und im Ruhezustand (statisch). Die dynamische Tragzahl ist auch die Grundlage der Lebensdauerberechnung.

Die Muttersteifigkeit ist das Maß für die Axialkraft, die für die Verformung im Kugelübergangskontakt erforderlich ist. Das Leerlaufdrehmoment ist der Kennwert für die innere Systemreibung. Gemeinsam mit der Muttersteifigkeit kann über das Leerlaufdrehmoment auch auf die Vorspannung geschlossen werden.

Die Kennwerte finden Sie in dem technischen Datenblatt jedes Kugelgewindetriebes.

Rotatorisches Massenträgheitsmoment

Für die Auslegung des Antriebsmotors wird meist das rotatorische Massenträgheitsmoment (Js) der Spindel benötigt. Bei angetriebenen Vollspindeln entspricht diese (mit guter Näherung bei Vernachlässigung der Gewindegeometrie) dem zylindrischen Spindelkörper bezogen auf seine Drehachse.

Hier gehen der Kugelkontaktdurchmesser dc auf der Spindel mit der 4. Potenz, die Spindellänge ls und die Dichte des Spindelwerkstoffes rs bestimmend ein. Das Massenträgheitsmoment Js wird meist in kgcm2 angegeben. Bezieht man das rotatorische Massenträgheitsmoment Js auf die Spindellänge von einem Meter, so kann man es sehr leicht durch die Multiplikation des Verhältnisses der vorhandenen Spindellänge zu einem Meter umrechnen.

Spindeltorsion

Üblicherweise wird die Spindel von einem Motor angetrieben. Das Antriebsmoment des Motors wird durch die Spindel zur Mutter geleitet und dort in eine axiale Kraft umgewandelt. In der schlanken Spindel entsteht dabei eine Verdrillung durch das vorliegende Torsionsmoment. Die Torsionslänge, der Torsionswinkel und somit auch die Torsionssteifigkeit sind von der axialen Mutterposition auf der Spindel abhängig. Da diese im Betrieb durch die axiale Verschiebung variabel veränderlich ist, ist auch die Torsionssteifigkeit kein konstanter Kennwert.

Die maximale Torsionsspannung der Spindel (kann meist als kreisförmiger Vollquerschnitt angenommen werden) lässt sich aus dem Torsion- bzw. Drehmoment (T) und aus dem polaren Widerstandsmoment der Kugelgewindespindel (Wps) bzw. dem Spindeldurchmesser bestimmen.

Der Verdrehwinkel (Drillwinkel) ist von der Spindellänge bzw. von der Position (I), wo das Drehmoment wirksam wird, und vom Schubmodul (G) des Spindelwerkstoffes abhängig. Für die Berechnung des Drillwinkels wird zusätzlich noch das Flächenmoment 2. Grades (Ips) und das Torsionsmoment (T) benötigt.

Da die Wirkposition (l) durch die axiale Verfahrbewegung der Mutter veränderlich ist, ist auch der Drillwinkel (j) kein konstanter Wert, sondern eine Funktion der Länge (l). Der Drillwinkel ist aber auch direkt von der zeitlichen Veränderung des wirksamen Drehmomentes abhängig, wodurch er auch noch als Funktion der Zeit zu sehen ist. Deshalb können über die Drillung zeitlich variable Torsionsschwingungen entstehen, die über das Kugelgewinde auch in axialer Richtung wirksam werden.

Zug- und Druckbelastung

Neben der Torsionsbelastung wird eine angetriebene Spindel hauptsächlich auf Zug oder auf Druck belastet. In beiden Fällen sind die Zug- bzw. die Druckfestigkeit der Spindel die Belastungsgrenzwerte.

Bei der Beurteilung der Belastung ist es wichtig, den richtigen „kleinsten“ Spindelquerschnitt zu berücksichtigen. Denn nur der Querschnitt, der im Kraftfluss der Spindel liegt, ist für die Spannungsermittlung relevant. Bei der Zugbelastung liegt der bestimmende Spindelquerschnitt meist nicht im Bereich des Kugelgewindes, sondern im Bereich des Befestigungsgewindes der Lagerungen. Da bei der Druckbelastung besonders langer Spindeln die Gefahr des Ausknickens besteht, ist auch die Knickstabilität zu beachten.

Kennwertberechnungen

Im Rahmen unseres Services bieten wir Ihnen die Berechnung der wichtigsten Kennwerte an. Damit möchten wir Sie frühzeitig in Ihrer Planung unterstützen.

Nehmen Sie Kontakt zu uns auf unter sales@amannesmann.de mit dem Betreff „Kennwertberechnung“ oder telefonisch unter +49 2191 989-0 und nennen uns folgende Parameter Ihres gewünschten Kugelgewindetriebes:

- Nenndurchmesser d0 [mm]

- Steigung P [mm]

- Kugeldurchmesser DK [mm]

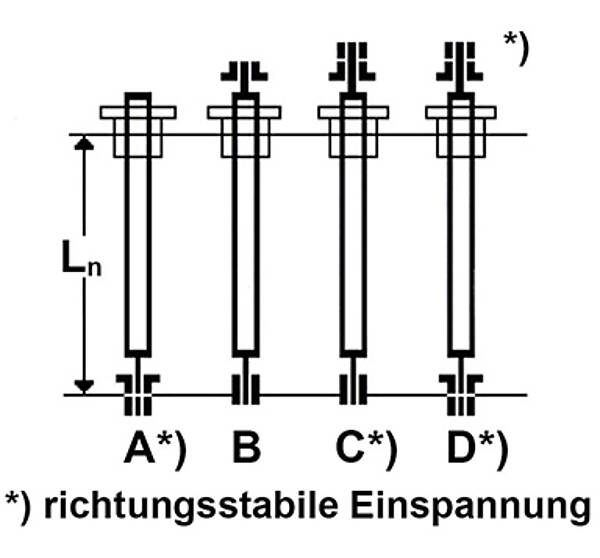

- Spindellänge Ln [mm]

- Lagerauswahl: Lagerung A, Lagerung B, Lagerung C, Lagerung D

Daraus berechnen wir für Sie die Kennwerte:

- Dynamische Tragzahl

- Statische Tragzahl

- Muttersteifigkeit

- Leerlaufdrehmoment

Die Berechnungen und Ergebnisse erhalten Sie dann schnellstmöglich per E-Mail.