Maschinenbetten aus Mineralguss für vibrationsfreie und nachhaltige Performance Eliminieren Sie Schwingungen für eine höhere Geschwindigkeit und Präzision Ihrer Produktionsmaschinen, und setzen Sie gleichzeitig auf Nachhaltigkeit

Die Herausforderung:

Aufgrund der ständig steigenden Präzisionsanforderungen für Fertigungsanlagen, elektronische Geräte und medizinische Instrumente ist auch eine deutlich erhöhte Präzision und Arbeitsgeschwindigkeit der Maschinen erforderlich, die diese Produkte herstellen. Einer der Faktoren, die eine höhere Maschinenleistung verhindern, ist der Einsatz von Gusseisen und Stahl in den Maschinenbetten und Fundamenten, wodurch die während des Betriebs auftretenden Schwingungen verstärkt werden. Dies geht zu Lasten einer höheren Geschwindigkeit und Genauigkeit.

Die Lösung:

Mineralgusstechnik, die in Maschinenbetten und Fundamenten für hervorragende Schwingungsdämpfung, Chemikalienbeständigkeit und Umweltverträglichkeit sorgt. Erstmals für den Einsatz in Fundamenten und Plattformen von Metallschleifmaschinen eingeführt, werden heute Mineralguss-Fundamente in Elektronik-, Solartechnik- und Verpackungsanlagen und medizinischen Geräten eingesetzt – und ermöglichen neue und innovative Anwendungen.

Mineralguss ist ein Kaltgussverfahren, das heißt, für seine Herstellung wird keine zusätzliche Wärme benötigt. Was benötigt wird, entsteht im Prozess selbst durch eine exotherme Reaktion zwischen den chemischen Komponenten.

Das Fazit für die Umwelt lautet: Mineralgusstechnik spart Energie und fördert die Nachhaltigkeit.

Maschinenfundamente aus Mineralguss erfordern bei ihrer Herstellung deutlich weniger Energie als die Herstellung von Grauguss- oder Stahlfundamenten. Dabei werden die CO2-Emissionen deutlich reduziert.

Und diese Einsparungen belaufen sich auf beeindruckende 1,6 Tonnen CO2-Emissionen pro Tonne produzierten Mineralgusses pro Jahr gegenüber der Stahl- und Gusseisenproduktion. Als zusätzlichen Umweltvorteil sind unsere Mineralguss-Produkte voll recyclingfähig.

SCHNEEBERGER nimmt seine Mineralguss-Bauteile zum zertifizierten Recycling zurück.

Mineralguss ist das ideale Material für Tragkonstruktionen und Fundamente von Maschinen, bei denen dynamische und hochpräzise Bewegungen erforderlich sind. Bei dieser Technologie wird ein proprietäres Kaltgussverfahren eingesetzt, bei dem Quarzstein in verschiedenen Korngrößen (von 16 mm bis zu Pulverkorngröße) nach einer Matrix gemischt werden. Die Gesteinsfraktionen werden mit einer definierten Menge Epoxidharz gebunden, in eine Form gegeben und verfestigt. Das Ergebnis ist ein außerordentlich hartes Material auf Quarzsteinbasis. Mineralgussprodukte wiegen in etwa soviel wie Aluminium und sind dreimal leichter als Stahl. Sie weisen eine geringe Wärmeleitfähigkeit auf und sind beständig gegen Chemikalien und Korrosion.

Je nach den Anforderungen des OEM kann das Gussteil mit Gewindeeinsätzen sowie mit Präzisionsoberflächen oder Oberflächenbeschichtungen ausgeführt werden. Diese Flexibilität erleichtert die Integration von Komponenten, Sensoren, Instrumenten und Verbindungen im Basisteil einer Maschine. Durch den Mineralguss erhalten die Maschinenbauer ein gebrauchsfertiges Produkt, das die Bearbeitungszeiten im Unternehmen verkürzt und die Endmontage des Produkts beschleunigt.

Alle Mineralgussprodukte werden entsprechend des vom OEM-Kunden vorgegebenen Designs gefertigt. Bei einem Best-Practice-Hersteller wie SCHNEEBERGER überprüft die Konstruktionsabteilung des Unternehmens das Design, baut die Form und legt die Technologie im Detail fest. Die Mineralgussspezialisten und Anwendungsingenieure des Anbieters schlagen daraufhin im Laufe einer genauen Untersuchung des OEM-Designs Methoden vor, mit denen die Leistung werden. Diese Flexibilität erleichtert die Integration von Komponenten, Sensoren, Instrumenten und Verbindungen im Basisteil einer Maschine.

Durch den Mineralguss erhalten die Maschinenbauer ein gebrauchsfertiges Produkt, das die Bearbeitungszeiten im Unternehmen verkürzt und die Endmontage des Produkts beschleunigt. Alle Mineralgussprodukte werden entsprechend des vom OEM-Kunden vorgegebenen Designs gefertigt. Bei einem Best-Practice-Hersteller wie SCHNEEBERGER überprüft die Konstruktionsabteilung des Unternehmens das Design, baut die Form und legt die Technologie im Detail fest. Die Mineralgussspezialisten und Anwendungsingenieure des Anbieters schlagen daraufhin im Laufe einer genauen Untersuchung des OEM-Designs Methoden vor, mit denen die Leistung verbessert und die Kosten gesenkt werden können.

Mineralguss ist das ideale Material für Tragkonstruktionen und Fundamente von Maschinen, bei denen dynamische und hochpräzise Bewegungen erforderlich sind. Bei dieser Technologie wird ein proprietäres Kaltgussverfahren eingesetzt, bei dem Quarzstein in verschiedenen Korngrößen (von 16 mm bis zu Pulverkorngröße) nach einer Matrix gemischt werden. Die Gesteinsfraktionen werden mit einer definierten Menge Epoxidharz gebunden, in eine Form gegeben und verfestigt. Das Ergebnis ist ein außerordentlich hartes Material auf Quarzsteinbasis. Mineralgussprodukte wiegen in etwa soviel wie Aluminium und sind dreimal leichter als Stahl. Sie weisen eine geringe Wärmeleitfähigkeit auf und sind beständig gegen Chemikalien und Korrosion.

Je nach den Anforderungen des OEM kann das Gussteil mit Gewindeeinsätzen sowie mit Präzisionsoberflächen oder Oberflächenbeschichtungen ausgeführt werden. Diese Flexibilität erleichtert die Integration von Komponenten, Sensoren, Instrumenten und Verbindungen im Basisteil einer Maschine. Durch den Mineralguss erhalten die Maschinenbauer ein gebrauchsfertiges Produkt, das die Bearbeitungszeiten im Unternehmen verkürzt und die Endmontage des Produkts beschleunigt.

Alle Mineralgussprodukte werden entsprechend des vom OEM-Kunden vorgegebenen Designs gefertigt. Bei einem Best-Practice-Hersteller wie SCHNEEBERGER überprüft die Konstruktionsabteilung des Unternehmens das Design, baut die Form und legt die Technologie im Detail fest. Die Mineralgussspezialisten und Anwendungsingenieure des Anbieters schlagen daraufhin im Laufe einer genauen Untersuchung des OEM-Designs Methoden vor, mit denen die Leistung werden. Diese Flexibilität erleichtert die Integration von Komponenten, Sensoren, Instrumenten und Verbindungen im Basisteil einer Maschine.

Durch den Mineralguss erhalten die Maschinenbauer ein gebrauchsfertiges Produkt, das die Bearbeitungszeiten im Unternehmen verkürzt und die Endmontage des Produkts beschleunigt. Alle Mineralgussprodukte werden entsprechend des vom OEM-Kunden vorgegebenen Designs gefertigt. Bei einem Best-Practice-Hersteller wie SCHNEEBERGER überprüft die Konstruktionsabteilung des Unternehmens das Design, baut die Form und legt die Technologie im Detail fest. Die Mineralgussspezialisten und Anwendungsingenieure des Anbieters schlagen daraufhin im Laufe einer genauen Untersuchung des OEM-Designs Methoden vor, mit denen die Leistung verbessert und die Kosten gesenkt werden können.

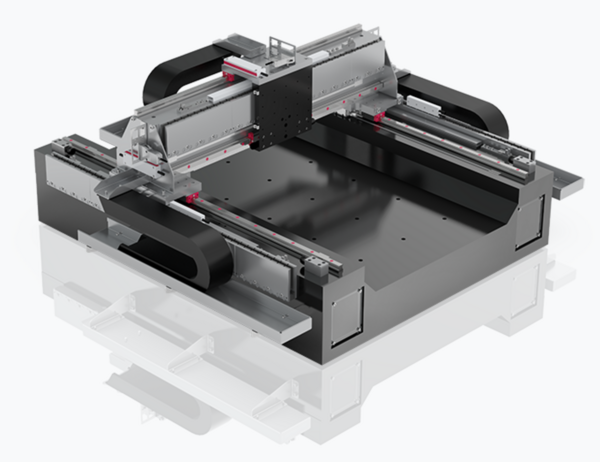

Ein Unternehmen für pharmazeutische Verpackungen hatte Probleme mit seinen Maschinen zur Herstellung von Blisterpackungen. Die Anlage konnte die Schichten der Blisterpackung nicht genau positionieren, wodurch eine beträchtliche Menge an Aluminiumfolie verschwendet und der Betrieb der Maschine verlangsamt wurde. Das Unternehmen gab die Produktion einer neuen Blisterverpackungsmaschine mit drei Mineralgussbetten in Auftrag, welche die gesamte Anlagentechnik der Verpackungslinie aufnehmen sollte.

320 einzugießende Teile (Pneumatikleitungen, Wassertanks, Anschlussdrähte usw.) wurden in den Maschinenbetten vormontiert. Dank der Schwingungsbeseitigung durch die Mineralgusskomponenten konnte die Verpackungsmaschine mit äußerst hoher Geschwindigkeit arbeiten und die Aluminium- und Papierschichten der Blisterpackung präzise positionieren.

Erfahren Sie, wie Mineralguss-Technologie die Effizienz und Präzision in der Pharma-Verpackung revolutionierte und eine drastische Reduzierung von Materialverschwendung und Produktionszeit ermöglichte.

Zum ErgebnisObwohl die Anwendung der Mineralgusstechnik im Bereich der Schleifmaschinen begann, breitet sich diese Technologie nun auch schnell im gesamten Bereich des Hochpräzisions-Werkzeugmaschinenbaus aus. Zu diesen Anwendungen gehörten Betten für große Bearbeitungszentren, Seitenteile für Portalmaschinen und Konstruktionen für anspruchsvolle fünfachsige Bearbeitungssysteme.

Mineralgussprodukte werden von den OEMs heute in einer Vielzahl von Branchen eingesetzt, zum Beispiel in der Halbleiter- und Verpackungsindustrie, der Elektronik und Medizintechnik, in optischen Instrumenten und Instrumenten mit Flachbildschirm sowie in der Lebensmittelbranche.

Mineralguss-Produkte entdecken

Konstrukteure können keine hohe Arbeitsgeschwindigkeit und Höchstpräzision im Mikrometerbereich erreichen, ohne die Maschinenschwingungen zu beseitigen. Die außergewöhnlichen Dämpfungseigenschaften der Mineralgusstechnologie sind bis zu zehnmal besser als bei Stahl oder Gusseisen und lösen das Schwingungsproblem. Das Ergebnis ist eine außerordentlich hohe dynamische Stabilität der Maschinenkonstruktion, die einen Hochgeschwindigkeitsbetrieb mit weitaus höherer Präzision ermöglicht.

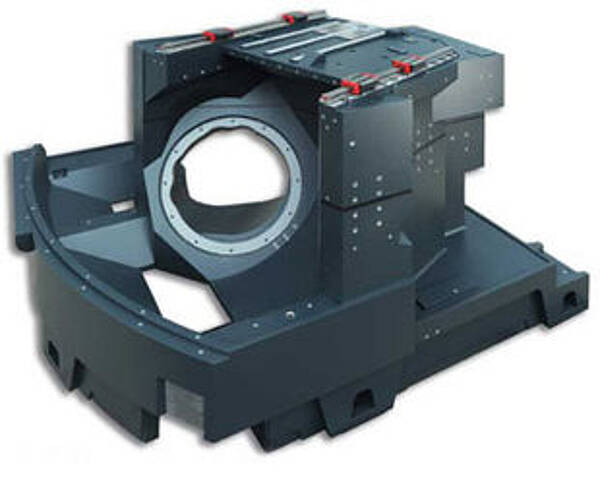

Ein Optikunternehmen produzierte für Brillen und Mikroskope Linsengläser mit einem Durchmesser von 85 mm. Zum Fertigungsprozess des Unternehmensgehörten individuelle Fräs-, Schleif-, Polier- und Prüfmaschinen.

Temperatur- und Druckschwankungen führten zu Schwingungen und Bewegungen der Hydraulik- und Elektroleitungen in den Maschinen. Diese Bewegungen führten zu einem erhöhten Wartungsaufwand, der wiederum Maschinenstillstände und erhöhte Kosten verursachte.

Das Optikunternehmen entschloss sich dazu, alle vier Prozesse in eine einzige Maschine mit Mineralgussbett zu integrieren. Diese Plattform bot nicht nur genug Platz für alle internen Komponenten der Maschine, sondern auch für 42 Pneumatik- und Hydraulikleitungen zusätzlich. Die Form enthielt auch alle Vertiefungen und Öffnungen für die Kabel- und Rohrleitungsführung der internen Bauteile. Das Mineralgussbett wurde im vormontierten Zustand mit 284 Eingussteilen geliefert.

Erfahren Sie, wie Mineralguss-Technologie in der Optikproduktion den Wartungsaufwand drastisch reduzierte, Maschinenausfälle minimierte und die Produktionseffizienz durch Integration mehrerer Prozesse in einer einzigen Maschine steigerte.

Zum ErgebnisDie Produktion von Maschinenbetten und -tischen aus Stahl hat sich aufgrund der steigenden Energie- und Produktionskosten für die Stahlerzeugung verteuert. Darüber hinaus müssen diese Produkte geschnitten, gefräst, poliert, lackiert und gebohrt werden, was zu beachtlichen Zusatzkosten führt.

Beim Mineralguss wird ein Material auf Steinbasis verwendet, für dessen Herstellung keine Energie oder zusätzliche Bearbeitung erforderlich ist. In vielen Fällen werden die Mineralgussbauteile bereits auf die endgültigen Abmessungen gegossen, wobei während des Aushärtens praktisch keine Schrumpfung entsteht. Im Vergleich zum Stahl- und Eisenguss erzielt dieses Verfahren Kosteneinsparungen von bis zu 30 Prozent. Es führt auch zu schnelleren Fertigungsszyklen und verkürzten Lieferzeiten als bei anderen Materialien.

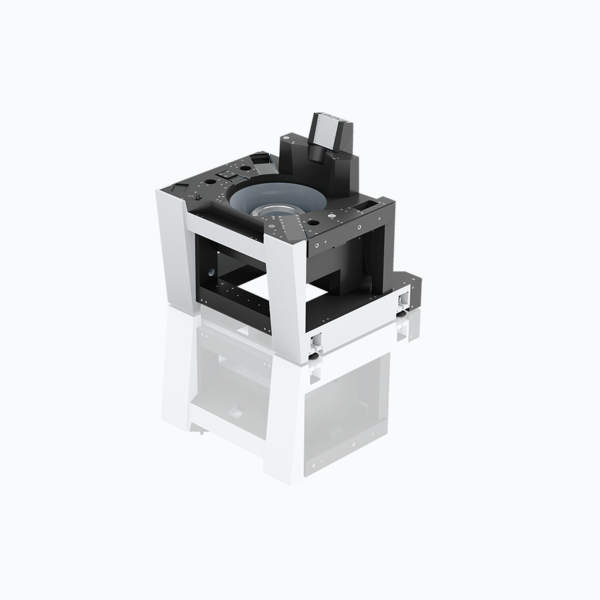

Da der Guss der Produkte direkt ihre endgültige Form erzeugt, genießen die Konstrukteure eine außergewöhnlich hohe Freiheit im Hinblick auf die Formen der Bauteile. So ermöglicht diese Technologie die Produktion von Produkten, die ein Gewicht von 80 Gramm bis hin zu 30 Tonnen aufweisen. Die Eigenschaften des Materials ermöglichen unkonventionelle Prozesse wie das Bonding, das wiederum die Schaffung komplexer Produktstrukturen ermöglicht. Die Öffnungen und Freiräume für die Führung von Drähten und Rohrleitungen können innerhalb der Maschine und um sie herum gegossen werden. Das Material lässt sich leicht fräsen und erfordert keine kostspieligen Bearbeitungsprozesse, wie sie beim Stahl- und Eisenguss erforderlich sind. Die hohe Freiheit und Flexibilität bei der Formauswahl für die Konstruktion machen das Material zum idealen Werkstoff für Anwendungen mit geringem Platzangebot, wie in der Medizintechnik und in Laborgeräten.

Entdecke Mineralguss-Lösungen

Mineralguss ist das ideale Material für Tragkonstruktionen und Fundamente, bei denen dynamische und hochpräzise Bewegungen in der Produktion erforderlich sind, und das ESG-Engagement eines Unternehmens wird uneingeschränkt unterstützt.