What is mineral casting, and why is it a better alternative to steel or cast iron? //

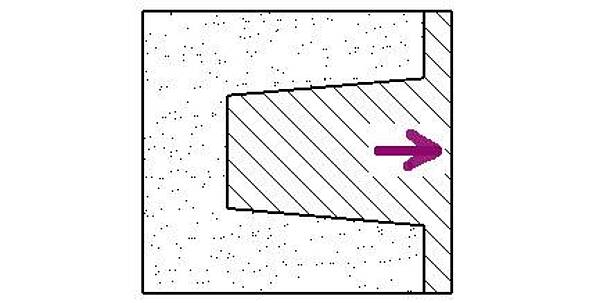

Mineral casting is a cold casting process – meaning that no additional heat is required for its production. What is needed is generated in the process itself – through an exothermic reaction between the chemical components. This results in a high-precision material that is produced in an environmentally friendly manner. It offers excellent vibration damping, chemical resistance, and thermal stability. Compared to steel or cast iron, it stands out with lower energy consumption and higher precision, especially in dynamic applications such as machine bases and platforms.

Which industries benefit from the use of mineral casting? //

Mineral casting is used across various industries, including medical technology, electronics, solar, and packaging industries. Its vibration damping and environmental friendliness make it ideal for precision applications, such as in machine tools or pharmaceutical packaging systems.

How environmentally friendly is SCHNEEBERGER Mineral Casting, and what sustainability benefits does it offer? //

SCHNEEBERGER relies on sustainable mineral casting manufacturing, which enables significant CO₂ savings through the cold casting process. Since mineral casting is produced without external heat, up to 1.6 tons less CO₂ per ton of material is emitted compared to steel or cast iron. Additionally, all mineral casting products are fully recyclable. As a responsible mineral casting component manufacturer, SCHNEEBERGER offers a certified recycling program for end-of-life components to ensure sustainable resource utilization.

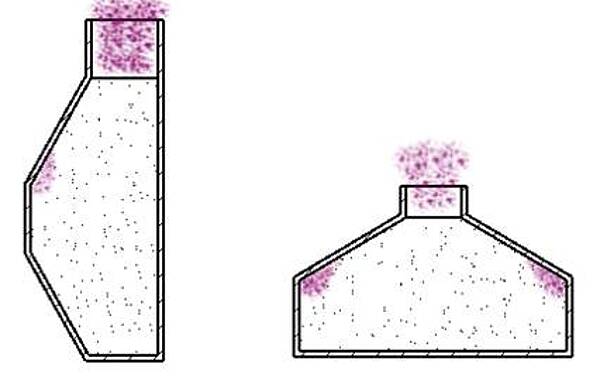

What are the specific advantages of machine bases made from mineral casting? //

Machine bases made from mineral casting provide excellent vibration damping, which leads to higher speed and precision in production processes. They are also chemically resistant and thermally stable, enhancing the machines' longevity.

Can mineral casting be customized to meet customer requirements? //

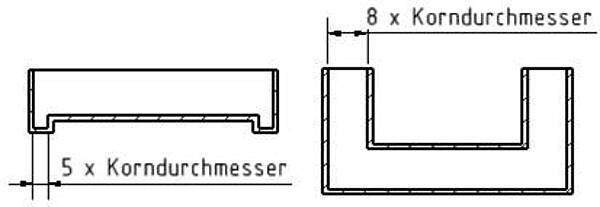

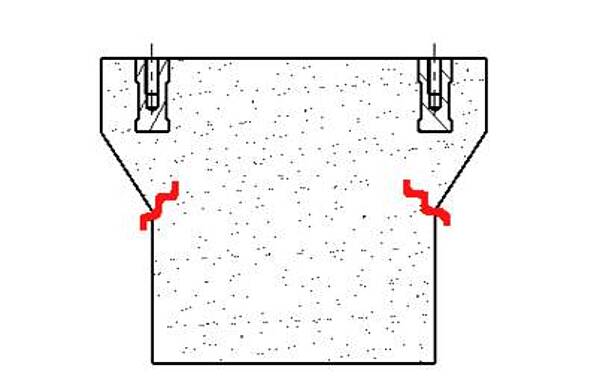

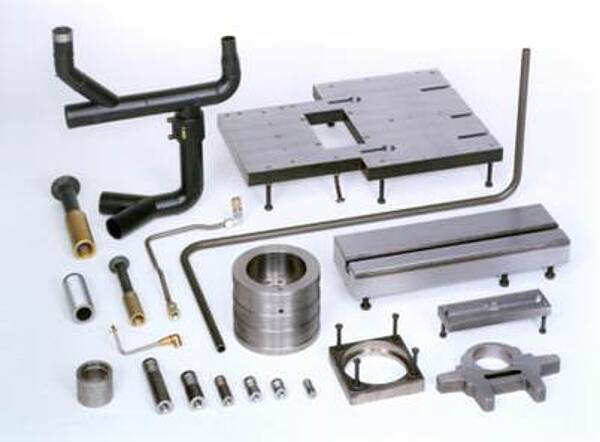

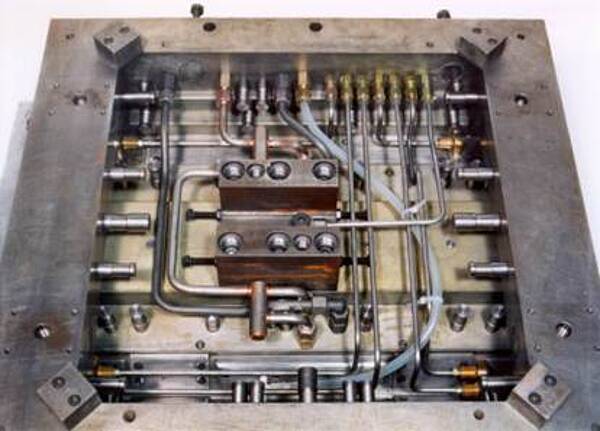

Yes, SCHNEEBERGER manufactures mineral casting products precisely according to the OEM customer's design specifications. The designs can include precision surfaces, integrated components such as sensors or electronic parts, and threaded inserts. This flexible design enables tailored solutions for a wide range of applications.

What are the advantages of SCHNEEBERGER mineral casting in mechanical engineering? //

SCHNEEBERGER specifically uses mineral casting in mechanical engineering to manufacture high-precision and vibration-free machine components. Thanks to its excellent vibration damping and thermal stability, mineral casting helps optimize the performance and longevity of production equipment.

How does SCHNEEBERGER support companies in mineral casting production? //

Mineral casting production at SCHNEEBERGER is carried out according to the highest quality standards. From design to the casting process and final machining, all steps are coordinated internally. Thanks to flexible manufacturing processes, machine beds, frames, and other components can be precisely tailored to customer requirements.

What services does SCHNEEBERGER offer in the field of mineral casting? //

SCHNEEBERGER provides comprehensive mineral casting services that go far beyond mere production. These include individual consulting, design optimization, and the integration of linear technology, sensors, and other components into customized solutions for mechanical engineering.

Why are SCHNEEBERGER mineral casting components attractive for manufacturers? //

As an experienced manufacturer of mineral casting components, SCHNEEBERGER supplies a wide range of industries, including medical technology, electronics manufacturing, and machine tool construction. Customers benefit from precisely manufactured machine beds, frames, and other structural components that ensure maximum stability and performance.

What are the advantages of SCHNEEBERGER mineral casting frames? //

SCHNEEBERGER mineral casting frames are particularly stable and low in vibration. They are used in high-precision machines where exact positioning and maximum repeatability are essential. Their chemical resistance and thermal stability also make them extremely durable.

Why does SCHNEEBERGER rely on polymer concrete in mechanical engineering? //

In addition to mineral casting, SCHNEEBERGER develops polymer concrete solutions for mechanical engineering. This material is characterized by high shape flexibility and excellent damping properties. It is ideal for machine beds and frames that need to be both lightweight and extremely stable.

Suisse

Suisse